Le moulage par injection plastique est l’une des techniques les plus utilisées pour la fabrication de pièces en plastique. Il permet d’obtenir une large gamme de pièces qui vont servir dans le domaine médical, dans l’agroalimentaire ou dans l’électrotechnique. Le moulage des pièces demandées peut alors se faire avec un moule en aluminium ou en acier.

Cette technique de fabrication présente de nombreux avantages tant pour le temps de fabrication que pour le résultat obtenu. Découvrons-les plus en détail dans cet article.

Moulage par injection : méthode et fonctionnement

La fabrication d’une pièce en plastique moulée fait appel à trois processus bien distincts : la fabrication du master, la création du moule et le moulage par injection plastique.

Dans un premier temps, il faut concevoir le produit qui servira de référence par la suite, c’est le prototype ou le master. Destiné à être tiré en série, il servira à la conception d’un moule avant de lancer la production. On se sert pour cela de polymères thermoplastiques qui fondent et se mélangent sous l’effet de la chaleur. Lorsque les granulés de polymère et les moules sont prêts, il est possible de procéder à la fabrication du produit plastique en série.

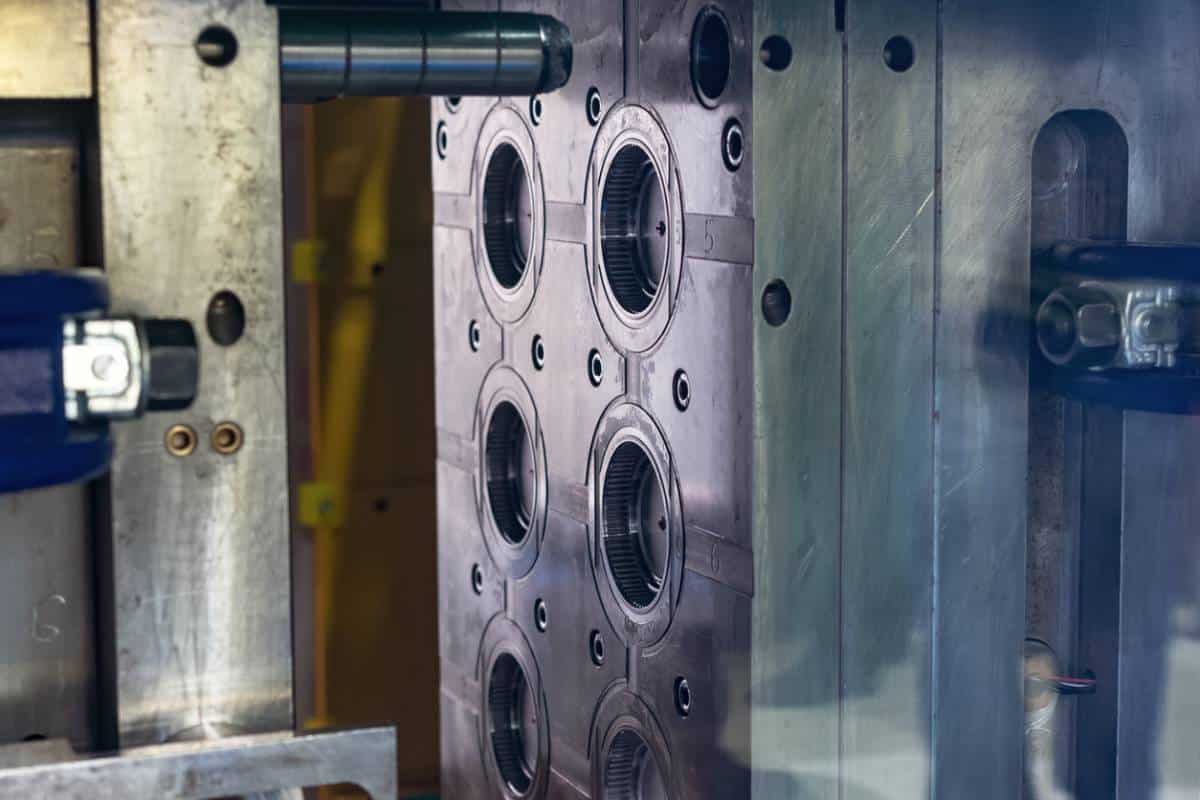

La technique d’injection plastique entre alors en jeu. Le moule est installé sur la presse à injection pendant que les granulés colorés sont chauffés, afin de les transformer en matière plastique fondue. Ce plastique presque liquide est ensuite injecté directement dans le moule, sous haute pression pour éviter la formation de bulles d’air qui fragiliseraient la pièce. Lorsque le moule est rempli, il est refroidi au moyen d’un circuit de refroidissement afin de stabiliser définitivement la matière. Enfin, la pièce sera éjectée du moule à l’issue de cette opération.

Ce processus se répétera pour obtenir le nombre de pièces souhaité, en petite ou en grande série.

Les avantages de l’injection thermoplastique

Il existe certes de nombreuses techniques de fabrication de pièces plastiques. De nombreux professionnels ont recours à l’injection thermostatique pour obtenir des produits de qualité, des consommables à usage unique par exemple comme des contenants destinés aux secteurs du médical (corps de seringue, tubes, bacs sanitaires, etc.) ou des pièces plastiques pour l’emballage (bobines, colliers de serrage, etc.).

Un processus adapté pour obtenir des pièces sur mesure

L’injection plastique est une technique qui appartient, comme pour la technique de découpe au laser, au secteur industriel. Elle adaptée pour réaliser un travail précis et obtenir des pièces de toutes tailles, petites ou grandes. Raison pour laquelle elle est privilégiée dans la conception de pièces et matières plastiques utilisées dans le secteur de l’automobile, de la médecine, du bâtiment ou de l’électronique. Il suffit en effet de concevoir un moule sur mesure qui correspond aux produits qu’on souhaite obtenir. En ce sens, il est important de confier la fabrication à un professionnel spécialisé dans la conception de pièces destinées au domaine concerné pour obtenir des pièces sans défaut. Connaissant le secteur, il est en mesure de réaliser un travail plus précis.

Un processus de fabrication rapide

L’injection plastique se distingue également par la rapidité du processus. La machine va en effet réaliser le travail de manière automatique et à grande vitesse. Aussi, il est possible d’obtenir un grand nombre de pièces finies en une seule opération. C’est valable même pour des produits de plus grande taille ou de forme complexe. Dès que la pièce est refroidie, la machine peut en produire d’autres et certaines machines proposent même plusieurs injections simultanées. Grâce à cette technique, il est ainsi possible d’obtenir une grande quantité de pièces en peu de temps.

Un processus écologique

Le thermoplastique utilisé pour la fabrication des pièces plastiques est une matière réutilisable. Il peut être fondu plusieurs fois, sans perdre ses caractéristiques. De même, cette réutilisation ne présente aucun impact sur les caractéristiques du produit fini.